Какой электрический краскопульт лучше для покраски завода

Итак, решили обновить покрытие на заводе? Отличный шаг! Но прежде чем кидать деньги на ветер, стоит серьезно подойти к выбору инструмента. А именно – электрического краскопульта. Не все модели одинаково хороши, и для промышленной покраски нужен не просто 'краскопульт', а надежный, мощный и долговечный инструмент.

Почему электрический краскопульт – это хороший выбор для завода?

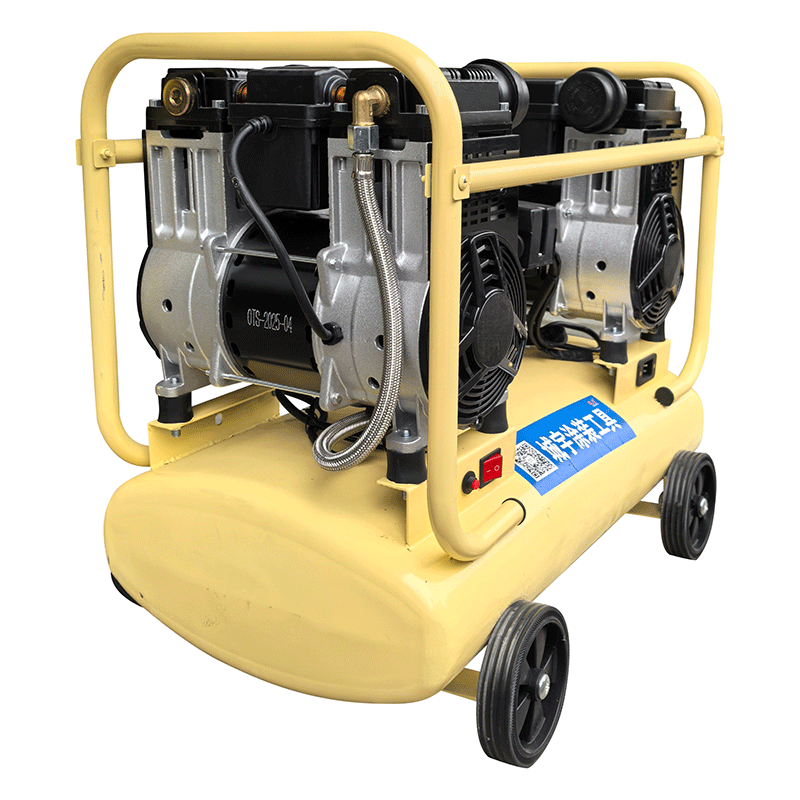

Вопрос, конечно, возникает: зачем электрический, а не пневматический? Ну, во-первых, электрические краскопульты проще в обслуживании – нет необходимости в компрессоре, все более компактно. Во-вторых, они более удобны для мобильности – можно легко переносить с одного места на другое. В-третьих, современные электрические модели обладают достаточной мощностью для выполнения даже самых сложных задач.

Помню, как мы в начале работы с одним из крупных производств столкнулись с проблемой: пневматический краскопульт постоянно ломался, требовал частой замены деталей и был очень громоздким. В итоге перешли на электрический, и это был огромный шаг вперед в плане эффективности и надежности. К тому же, сотрудники почувствовали себя комфортнее, ведь работать с электрическим инструментом гораздо проще и быстрее.

На что обращать внимание при выборе электрического краскопульта для завода?

Теперь перейдем к самому важному – к характеристикам. Здесь нужно учитывать несколько ключевых моментов:

Мощность двигателя

Мощность – это, пожалуй, самый важный параметр. Для покраски больших площадей и толстых материалов нужен краскопульт с мощным двигателем. Обычно мощность измеряется в ваттах (Вт). Для промышленных задач рекомендуется выбирать модели с мощностью от 800 Вт и выше.

Один из наших клиентов, крупный производитель металлоконструкций, использовал краскопульт с мощностью 700 Вт, но он быстро вышел из строя. После перехода на модель мощностью 1200 Вт, проблемы исчезли – покраска стала быстрее, а инструмент – надежнее.

Выбирая, обращайте внимание на отзывы пользователей о надежности и долговечности конкретных моделей.

Объем масляной камеры

Объем масляной камеры влияет на скорость подачи краски. Чем больше объем, тем меньше нужно останавливаться для дозаправки. Для больших заказов это очень важно.

Рекомендуемый объем масляной камеры для промышленных задач – от 150 мл.

Диаметр сопла

Диаметр сопла влияет на толщину слоя краски. Для различных материалов и задач требуются разные диаметры сопла. Для нанесения тонких слоев краски рекомендуется выбирать сопла диаметром 0,6-0,8 мм, для более плотных – 1,0-1,2 мм.

Регулировка подачи краски

Регулировка подачи краски позволяет контролировать толщину слоя и предотвратить потеки. Это очень важный параметр для получения качественного покрытия.

Тип краскопульта: HVLP vs. LVLP

HVLP (High Volume Low Pressure) и LVLP (Low Volume Low Pressure) – это два основных типа краскопультов. HVLP характеризуется более высокой производительностью, но и более высоким расходом краски. LVLP более экономичен, но требует больше времени для покраски. Для завода, где важна скорость и качество, обычно выбирают HVLP.

Наличие регулировки ширины распыла

Регулировка ширины распыла позволяет адаптировать краскопульт к различным задачам и типам поверхностей.

Рекомендации по выбору конкретных моделей

Давайте посмотрим на несколько популярных моделей, которые хорошо зарекомендовали себя в промышленных условиях:

- FARO F100: Мощный и надежный краскопульт с широким диапазоном регулировок. Подходит для покраски различных материалов. (Источник: [https://www.chengyu.ru/kraskopul'ty/faro-f100/](https://www.chengyu.ru/kraskopul'ty/faro-f100/))

- Castolin SP-200: Отличный выбор для больших объемов работ. Обладает высокой производительностью и долговечностью. (Источник: [https://www.chengyu.ru/kraskopul'ty/castolin-sp-200/](https://www.chengyu.ru/kraskopul'ty/castolin-sp-200/))

- Wagner W-150: Компактный и удобный краскопульт для небольших работ. Подходит для покраски мебели, автомобилей и других поверхностей. (Источник: [https://www.chengyu.ru/kraskopul'ty/wagner-w-150/](https://www.chengyu.ru/kraskopul'ty/wagner-w-150/))

Важно помнить, что выбор краскопульта – это индивидуальный процесс. Прежде чем принимать окончательное решение, рекомендуем протестировать несколько моделей и выбрать ту, которая лучше всего соответствует вашим потребностям.

Уход и обслуживание электрического краскопульта

Чтобы ваш электрический краскопульт прослужил долго, необходимо правильно за ним ухаживать. После каждого использования необходимо очищать масляную камеру и сопло. Регулярно проверяйте состояние шлангов и соединений. Не допускайте попадания пыли и грязи внутрь инструмента. Следуйте рекомендациям производителя по обслуживанию.

Несколько советов для профессионалов

- Используйте качественные краски и растворители.

- Перед покраской тщательно подготовьте поверхность.

- Соблюдайте технику безопасности.

- Не перегружайте инструмент.

Надеюсь, эта статья поможет вам сделать правильный выбор электрического краскопульта для покраски завода! Если у вас остались вопросы, обращайтесь к нам – мы всегда рады помочь!

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Многоцветный краскопульт с верхним распылением 10 литров

Многоцветный краскопульт с верхним распылением 10 литров -

Многофункциональный краскопульт для архитектурных покрытий

Многофункциональный краскопульт для архитектурных покрытий -

Краскопульт CY9511A

Краскопульт CY9511A -

Краскопульта для распыления цветной краски

Краскопульта для распыления цветной краски -

Многоцветный краскопульт с нижним распылением 10 литров

Многоцветный краскопульт с нижним распылением 10 литров -

Краскопульта для распыления цветной краски 2 литра

Краскопульта для распыления цветной краски 2 литра -

Краскопульта для распыления цветной краски 1 литров

Краскопульта для распыления цветной краски 1 литров -

Краскопульт CYSK9511A

Краскопульт CYSK9511A -

Многоцветный краскопульт с нижним распылением 20 литров

Многоцветный краскопульт с нижним распылением 20 литров -

Окрасочные инструменты

Окрасочные инструменты

Связанный поиск

Связанный поиск- Завод по производству краскопульта для нижнего ряда

- Поставщики краскопультов для окраски стен

- Китайские поставщики аккумуляторных краскопультов для покраски стен и потолков

- Купить бытовые краскопульты

- Поставщики профессиональных краскопультов для покраски

- Китайские поставщики 2-литровых краскопультов

- Завод бытовых краскопультов в Китае

- купить краскопульт ручной для покраски стен

- Производители красочных пистолетов 2.0

- Производители пневматических краскопультов в Китае